ABSTRAKT

Der er fire hovedovervejelser, der skal vurderes for at specificere en termisk mass flow controller (MFC) til din applikation. Flowområde, gasforhold, ønsket nøjagtighed og kommunikation er alle vigtige begrænsninger. Der er yderligere fem overvejelser, herunder indvendig finish til applikationer med høj og ultra høj renhed, materialer, der anvendes i strømningsvejen, miljøet såsom installationer i nærheden af ovne eller en slags NEMA-klassificering, monteringsforhold såsom vertikalt flow up og servicevenlighed.

INTRODUKTION

MFC'er bruges til at måle og kontrollere strømmen af gasser i en proces. Den samlede flow-hastighed er en vigtig overvejelse. Nogle processer kræver meget små flow, normalt angivet i standard kubikcentimeter pr. minut (SCCM). Højere flow er typisk angivet i standard liter per minut (SLPM) eller standard kubikfod per minut (SCFM). Mange producenter fremstiller enheder i stand til at måle flow på 200 sccm op til 30 slpm. Den samme kropsstørrelse kan bruges til denne brede vifte af flows; dog er de interne komponenter ændret for at give et mere præcist flowområde. Typisk, når du vælger et maksimalt flow, er du i stand til at måle og styre en vis mængde derfra. At have en 10 til 1 turndown er almindeligt. At være i stand til at styre til en 50:1 eller endda 100:1 er tilgængelig fra nogle af de førende producenter. At indstille det maksimale flow til noget meget lille som 10 sccm eller endda 3 sccm og så være i stand til at måle og kontrollere fra det punkt ned til 2% er bemærkelsesværdigt, men er standard for nogle. Når først det ønskede flow er mere end 30 slpm (eller 1 scfm), ændres den fysiske størrelse af MFC-kroppen en smule. Dette tillader større flow, da der er større passager inde i enheden. Strømninger til 100 slpm eller 200 slpm er typiske i dette arrangement. Når flowet først bliver højere end det, springer kropsstørrelsen virkelig, og dette gør det muligt at kontrollere flows op til 2500 slpm eller måle 9000 slpm flows (uden en kontrolventil).

Gassen i sig selv er en vigtig overvejelse. Flyder du en af de simple, almindelige gasser som luft, oxygen, nitrogen, helium, brint, argon, CO eller CO2? Hvis det er tilfældet, kan et simpelt design af MFC'en bruges. Hvis din gas er meget farlig, kan du blive bedt om at behandle den anderledes. Hvis det er modtageligt for forurening, såsom at reagere med fugt, kan det indvendige af MFC'en poleres, og forbindelserne ændres fra skruede eller komprimerede fittings til forbindelser med højere renhedstype, såsom VCR eller VCO, som bruger metaltætninger og overvejes, når de er høje og komprimerede. gasser med ultra høj renhed bliver brugt. Hvis processen køres ved et positivt tryk, er designet af MFC'en sådan, at den kan indeholde dette tryk. Nogle MFC'er er begrænset til 100 psi eller 500 psi maksimale arbejdstryk. Industrielle MFC'er er normalt standard ved 1500 psi (100 bar) og kan fremstilles til at modstå 4500 psi (300 bar) tryk, som nogle gange findes i katalysatorforskning, hydrogenering af fødevarer eller lægemidler eller mange petrokemiske processer. På den anden side, hvis din proces fungerer under vakuum, skal MFC'ens design justeres i overensstemmelse hermed. Gasser opfører sig anderledes ved positivt tryk, end de gør under højvakuum, og kalibrering af en MFC til vakuumservice er en præcis proces. Gassernes temperaturer skal tages i betragtning. Normalt måles og kontrolleres gasserne ved relativt milde temperaturer og forhøjes efter MFC'en, hvis der kræves høje temperaturer i processen. Der er temperaturgrænser inde i en MFC på grund af måleteknologien, som udnytter gassens termiske egenskaber til at bestemme flowet. Så typisk er 60-71,1°C arbejdsgrænsen for gasser i MFC'er.

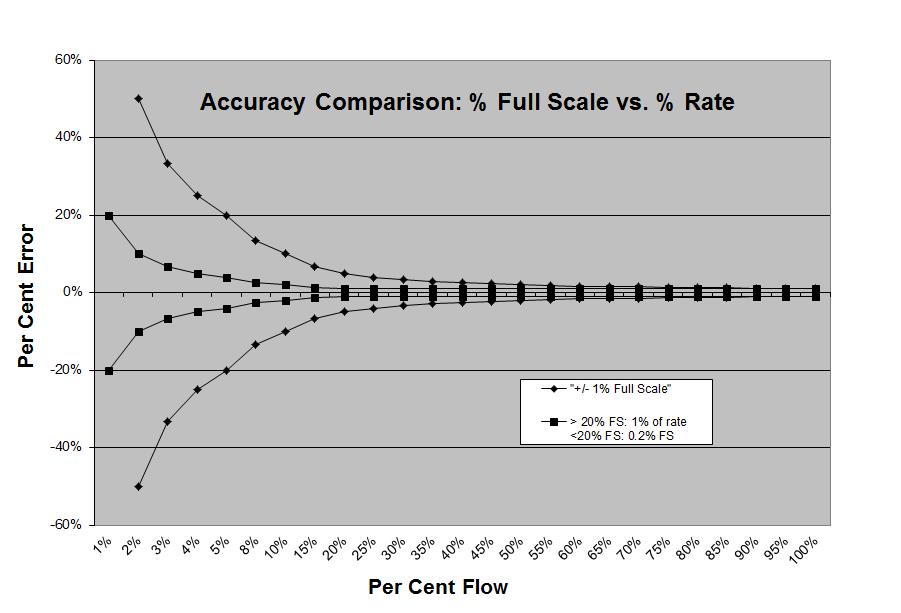

Når man bliver spurgt om nøjagtighed, kræver mange applikationer det mest nøjagtige system, der findes. Nogle processer er dog ikke præcise, og en mindre præcis enhed kan bruges. Nogle gange er nøjagtighed ikke så vigtig som repeterbarhed. Du skal først forstå forskellen mellem procent af fuldskala-nøjagtighedserklæringer og procent af ratenøjagtighedserklæringer. De betyder kun det samme, når enheden kører med 100 procent af dens nominelle kapacitet. Hvis du beder MFC'en om at styre gasstrømmen til et lavere sætpunkt, varierer mængden af fejl i forskellige MFC-designs. Ældre, analoge MFC'er har typisk nøjagtighedsangivelser såsom +/- 1 % af fuld skala. Dette betyder, at en 100 sccm MFC ville have en acceptabel fejl på 1 sccm ved ethvert flow. Hvis flowet skulle indstilles til 50 %, ville en 1 % FS-fejl faktisk være 2 % af denne hastighed. Hvis flowet var på 20%, ville den samme 1 sccm afvigelse nu være en 5% fejl. Enheder med fejlsætninger angivet i % fs er ikke så nøjagtige som dem, der er angivet i % rate. Lad os se på en enhed med en angivet nøjagtighed på +/- 1 % af hastigheden fra 100 % flow ned til 20 % flow og +/- 0,2 % af fuld skala under 20 % flow. Ved at bruge det samme eksempel, hvis 100 sccm MFC'en flyder med 50 %, ville den maksimale fejl være ½ sccm eller 1 % af hastigheden. Hvis flowet blev sat til 20 %, ville fejlen være 0,2 sccm eller 1 % af denne sats. Se venligst figur 1, som viser fejlbåndene for % full scale og % af rate.